Cum să instalați în mod corespunzător ancora de atac din oțel carbon pentru a asigura stabilitatea structurală?

2025-05-18

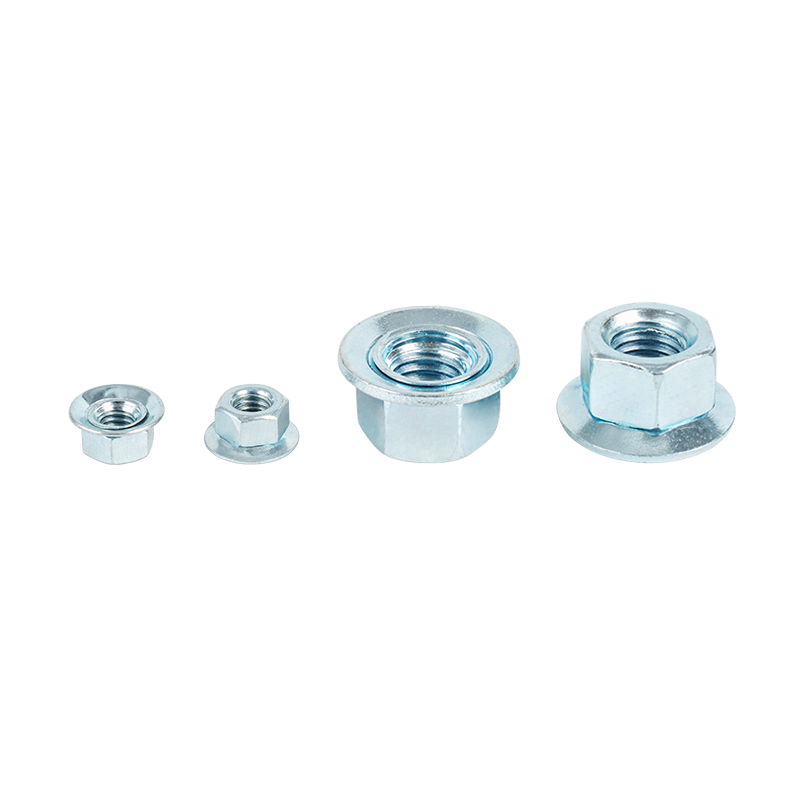

În domeniul ingineriei construcțiilor, fiabilitatea sistemului de ancorare afectează în mod direct stabilitatea și durata de viață a structurii generale. Ca o componentă cheie de încărcare, Ancoră de grevă din oțel din carbon (Ancoră de ștampilare din oțel carbon) este utilizată pe scară largă în conexiunea structurii de oțel, fixarea peretelui perdelei și baza echipamentelor industriale datorită rezistenței sale ridicate, rezistenței la coroziune și rezistenței la oboseală. Cu toate acestea, dacă este instalat în mod necorespunzător, avantajele sale de performanță vor fi mult reduse și chiar vor provoca pericole de siguranță.

Pasul 1: Pregătirea preliminară și evaluarea substratului

Înainte de instalare, este necesar să se asigure că substratul (beton sau zidărie) atinge gradul de rezistență la proiectare (de obicei ≥C25) și să folosească un detector cu ultrasunete pentru a confirma că nu există fisuri sau goluri interne. Specificațiile ancorei de atac din oțel de carbon trebuie să corespundă cu strictețe cerințelor de încărcare a proiectării - rezistența la tracțiune (≥500MPa) și rezistența la forfecare (≥400MPa) ar trebui să respecte standardele ASTM F1554 sau ISO 898-1. În ceea ce privește instrumentele, este necesar să se pregătească o cheie de cuplu calibrată, un burghiu special de reaming și un aspirator de calitate industrială.

Pasul 2: Procesul precis de poziționare și foraj

Marcaj de poziționare: Conform desenelor de construcție, utilizați un localizator laser pentru a determina punctul central al șurubului de ancorare, iar abaterea trebuie controlată în ± 2mm.

Specificații de foraj:

Diametrul găurii trebuie să fie de 1,5 ori diametrul șurubului de ancorare (de exemplu, șurubul de ancorare φ12 corespunde φ18 diametrul găurii);

Adâncimea găurii trebuie să fie cu 10-15 mm mai lungă decât lungimea de încorporare a șurubului de ancorare pentru a rezerva spațiul de resturi;

Bitul de burghiu trebuie menținut vertical atunci când forajul pentru a evita înclinarea și provocarea concentrației de stres.

Pasul 3: Curățarea și implantarea șurubului de ancorare

Tratamentul găurilor: După utilizarea unui pistol de aer de înaltă presiune pentru a îndepărta praful plutitor, folosiți un aspirator pentru a curăța bine particulele din gaură. Resturile reziduale vor reduce forța de ancorare cu până la 30%.

Instalarea șurubului de ancorare:

Introduceți ancora din oțel de carbon pe verticală în gaură și este strict interzis să bată partea filetată;

Strângeți în etape folosind o cheie de cuplu: mai întâi pre-strânsă până la 50% din cuplul de proiectare și apoi crește treptat la 100%. De exemplu, valoarea cuplului standard a unui șurub de ancorare M20 este de 450N · m ± 10%.

Pasul 4: Verificarea calității și tratamentul anticorroziunii

Test de extragere: în 24 de ore de la instalare, selectați la întâmplare 5% din șuruburile de ancorare pentru testul de extragere nedistructivă, iar valoarea de încărcare ar trebui să fie ≥1,5 ori mai mare decât valoarea de proiectare.

Protecția suprafeței: într-un mediu umed sau chimic coroziv, partea expusă trebuie să fie pulverizată cu grund epoxidic bogat în zinc (grosime ≥80μm) și învelit cu bandă de etanșare rezistentă la UV.

Avertisment de experți: evitați neînțelegerile comune pentru construcții

Eroarea 1: Ignorarea temperaturii ambientale atunci când temperatura substratului este mai mică de 5 ℃, timpul de întărire a agenților de ancorare a rășinii epoxidice va fi extins de 2-3 ori, iar încărcarea forțată poate provoca alunecare.

Eroarea 2: Reutilizarea șuruburilor de ancorare a ancorei din oțel carbon este o componentă purtătoare de sarcină unică. După demontare, microstructura a fost deteriorată, iar capacitatea de rulment de utilizare secundară a scăzut cu peste 40%.